確かな信頼を生む

高い技術と品質管理

次代のテクノロジーを支える、マテリアルファインセラミックス。電子部品、家電製品の部品をはじめ、医学用、自動車部品など幅広い分野で活用されています。まだまだ活躍の場は拡がりをみせ、ますます未来に向け進化を続け、これからも未来形に変化を遂げていきます。

ジルコニア製品

セラミック電子部品の

量産効果を劇的に向上

アルミナ製品

汎用性・コスト性に優れた

セラミックス工業用部材に最適

サイアロン製品

優れた耐熱性、硬度特性で

半導体部品・高温構造部材に適用

マグネシア製品

独自の製造技術による

緻密且つ耐消化性の高い製品を提供

フェザーテック製品

当社独自技術により開発した

多孔質セラミックス

永年の経験に裏打ちされた

確かな実績が、

信頼と高品質の製品を

産み出しています。

ニーズの要望に応えるため、きめ細かな対応と、

それを的確に「形」にする技術テクノロジー。

水野セラミックスが創る製品は、

モノではなくクオリティです。

「品質の高い製品は、優れた職場環境から産まれる」これが設立以来、一貫した会社の方針です。整備されたクリーンな工場で、受注から製造、納品までトータルに管理徹底した品質管理の下、厳しい検査・検品ののちお客様にお届けしています。

ファインセラミックスの能力の可能性はまだまだ無限にあり、これからも多種多用な拡がりをみせ「夢」の未来形素材としての原石であり、磨けばもっと輝く「夢の形の原石」でもあります。水野セラミックスは今後も磨きをかけ、未来形をもっと輝かせます。

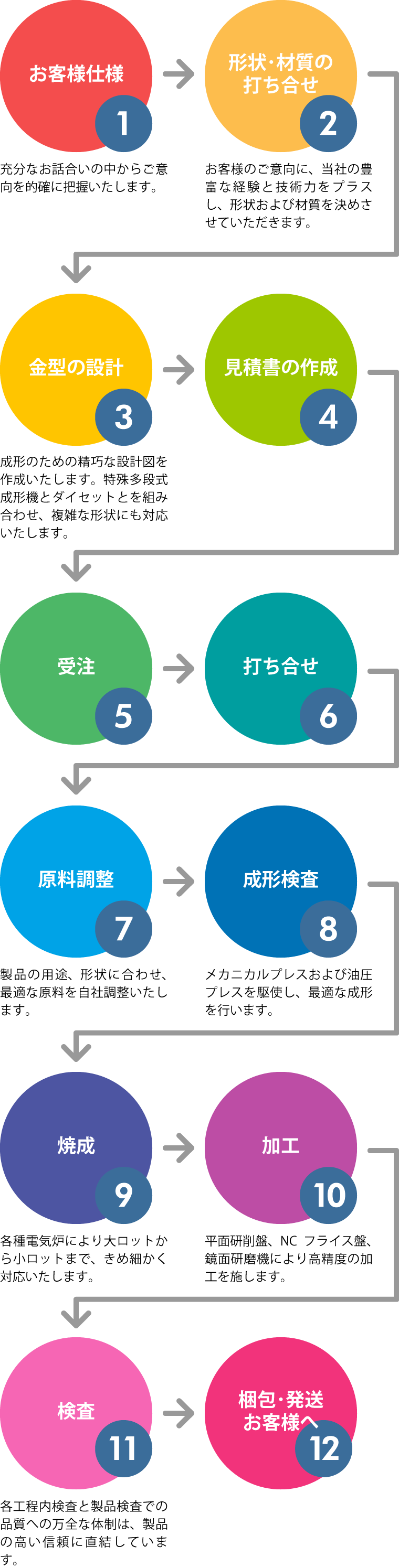

水野セラミックスの製造プロセス

- 工程1:お客様仕様

- 充分なお話合いの中からご意向を的確に把握いたします。

- 工程2:形状・材質の打ち合せ

- お客様のご意向に、当社の豊富な経験と技術力をプラスし、形状および材質を決めさせていただきます。

- 工程3:金型の設計

- 成形のための精巧な設計図を作成いたします。特殊多段式成形機とダイセットとを組み合わせ、複雑な形状にも対応いたします。

- 工程4:見積書の作成

- 工程5:受注

- 工程6:打ち合せ

- 工程7:原料調整

- 製品の用途、形状に合わせ、最適な原料を自社調整いたします。

- 工程8:成形検査

- メカニカルプレスおよび油圧プレスを駆使し、最適な成形を行います。

- 工程9:焼成

- 各種電気炉によりにより大ロットから小ロットまで、きめ細かく対応いたします。

- 工程10:加工

- 平面研削盤、NCフライス盤、鏡面研磨機により高精度の加工を施します。

- 工程11:検査

- 各工程内検査と製品検査での品質への万全な体制は、製品の高い信頼に直結しています。

- 工程12:梱包・発送お客様へ